潤滑方式的影響

|本文摘自|

Marc Polfliet

|2023 年 10 月 24 日|

冷軋的軋製速度對於帶鋼的生產率和品質都至關重要。很明顯,軋制速度隨著時間的推移而增加。目前有冷軋機能夠以高達 1,200 米/分鐘(3,937 英尺/分鐘)的速度軋制。因此,冷軋油 需要適應這些高速。研究了油和軋制速度之間的關係,因為傳統的油技術通常設計為以高達 800 米/分鐘(2,625 英尺/分鐘)的速度運行。

在發動機和液壓系統等油潤滑機器中,理想的潤滑方式是流體動力潤滑。這涉及通過 潤滑劑 分離表面,從而將摩擦降至最低,並且不同表面之間沒有接觸。對於冷金屬軋制,理想的潤滑方案是混合方案。混合潤滑方案產生足夠的磨損 (金屬與金屬接觸),以確保高品質的表面光潔度,但可防止帶材粘附或粘附在滾動滾筒上。將摩擦保持在最佳水準是一項重大挑戰,Q8Oils 對潤滑 與 高速軋制之間的關係進行了研究。Q8Oils 利用新技術不斷開發新的冷軋油,以滿足最新的要求。

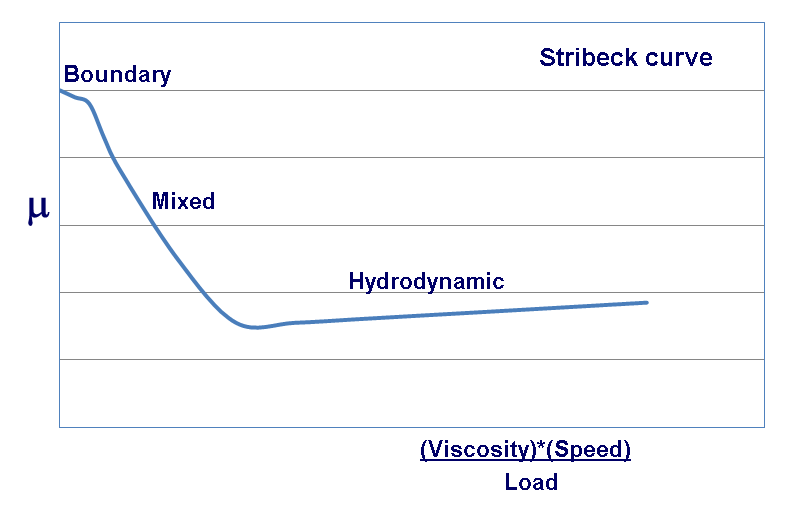

下面的 Stribeck 曲線說明了摩擦係數 (μ) 、冷軋油粘度 (Ƞ) 、載荷 (Fn) 和速度 (v) 之間的關係。

流體動力潤滑系統及混合潤滑系統

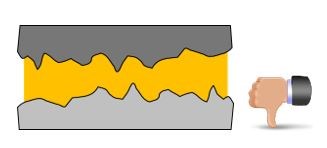

在流體動力潤滑中,油完全分離摩擦表面,並且沒有金屬與金屬的接觸 (無磨損),從而導致表面無光澤狀態。油膜的厚度 (h) 隨著表面粗糙度 (R) 的增加而增加[h>>R]。內部流體摩擦決定了流體的摩擦學行為。

流轉動力潤滑

混合潤滑方案

邊界潤滑方案

隨著軋製速度的增加,從邊界潤滑過渡到流體動力潤滑的風險會大大增加。流體動力潤滑會導致冷金屬軋制出現質量問題,例如表面鈍化、打滑 (打滑痕跡) 的減少。

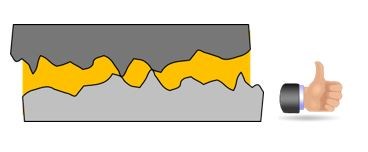

在混合潤滑狀態下,油膜厚度近似等於表面粗糙度[h ≈ R]。粘度、粘壓係數和金屬表面的彈性係數是主要因素。

邊界潤滑制度的特點是以下三點:

1.摩擦面在粗糙處接觸。

2.油的流體動力學效應或散裝油的流變特性對摩擦學性能沒有顯著影響。

3. 摩擦表面和潤滑劑之間接觸區中的相互作用決定了摩擦學性能。

理想的混合潤滑系統

在理想的混合區:

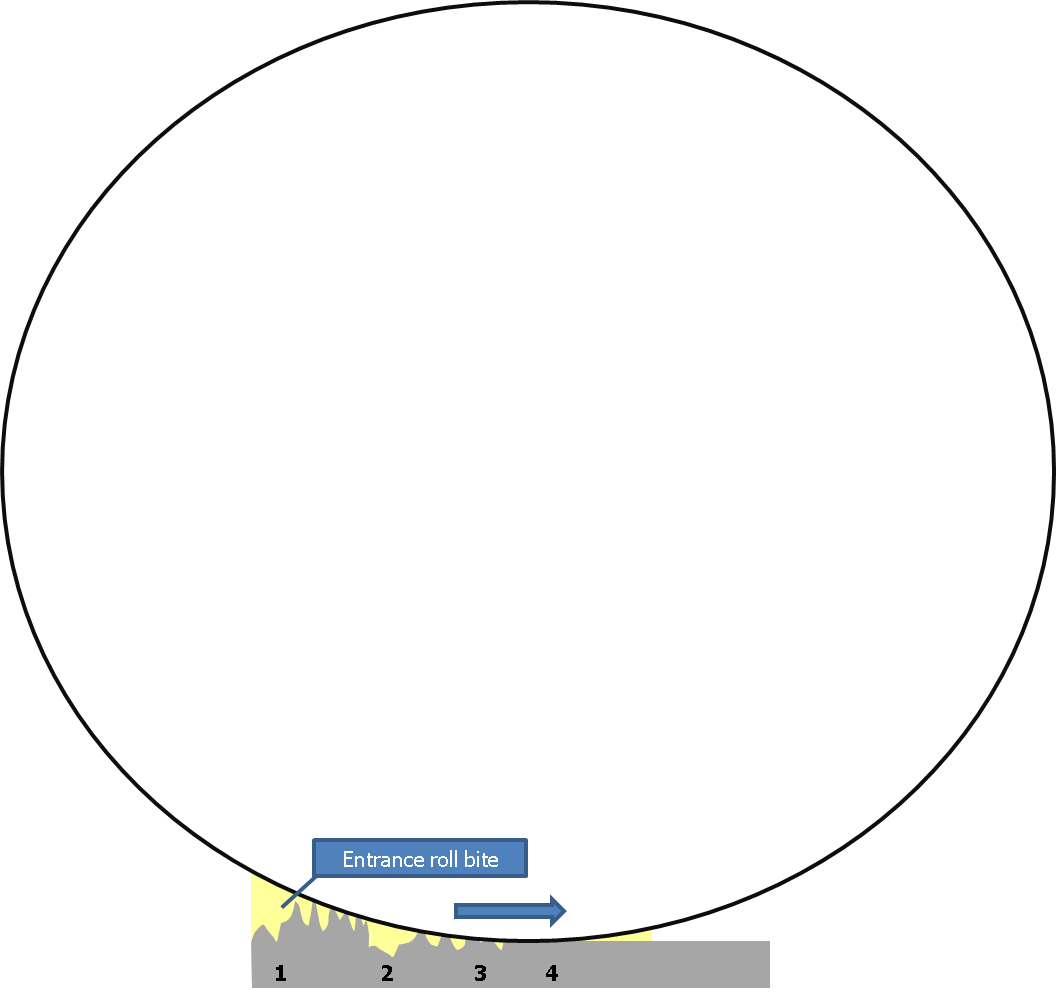

1. 帶材進入輥子的啮合處。帶材的粗糙度是典型的。

2.凹槽延長。

3.凹槽被壓縮。

4. 凹槽減少=表面光滑有光澤。

當使用流體動力潤滑進行軋制時,金屬表面完全分離,軋辊啮合中的油要多得多:

1.帶鋼進入軋辊的啮合。帶材的粗糙度是典型的。

2.凹槽延長。

3.凹槽充滿軋製油。

4. 凹槽保持打開狀態,因為凹槽中有油=鈍表面。

當軋輥啮合發生流體動力潤滑時,軋辊力增加以補償功率的降低。

因此,在高速軋制的情況下,必須瞭解配方的影響,包括添加劑的種類、濃度和摩擦力。所有這些因素都會影響軋制操作過程中的Stribeck曲線和油膜厚度。

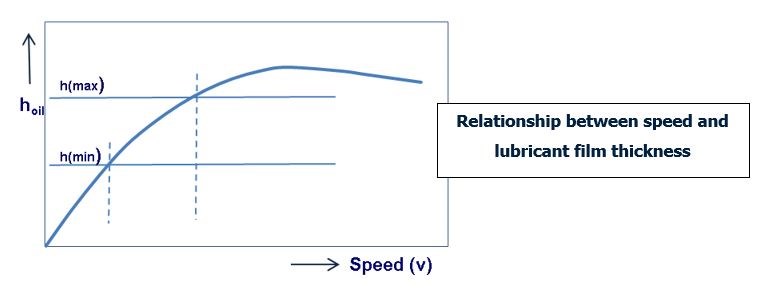

上圖顯示,油膜厚度最佳的區域(hmin – hmax)將產生足夠的磨損,以減少帶材併產生有光澤的表面。這意味著軋製滾筒的凹凸度必須與帶材的凹凸不平度接觸,以減小其厚度並確保高品質的光潔度。

在 h(min)(低速軋制)前面的區域,輥啮合中的油濃度低,油膜厚度不足以保護金屬與金屬的接觸。在高於 h(max)的區域,油膜變得太厚,導致流體動力潤滑。

只有當 Q8Oils 能夠測量高速下的摩擦係數時,才能進行高速冷軋領域的研究。該設備在類比 冷軋油 在速度高達 1,200 米/分鐘(3,937 英尺/分鐘)時的摩擦行為方面是獨一無二的。以我們現有的產品為基礎,對不同濃度的新添加劑進行研究,形成了在極端壓力下具有卓越潤滑力和性能的新型 冷軋油。